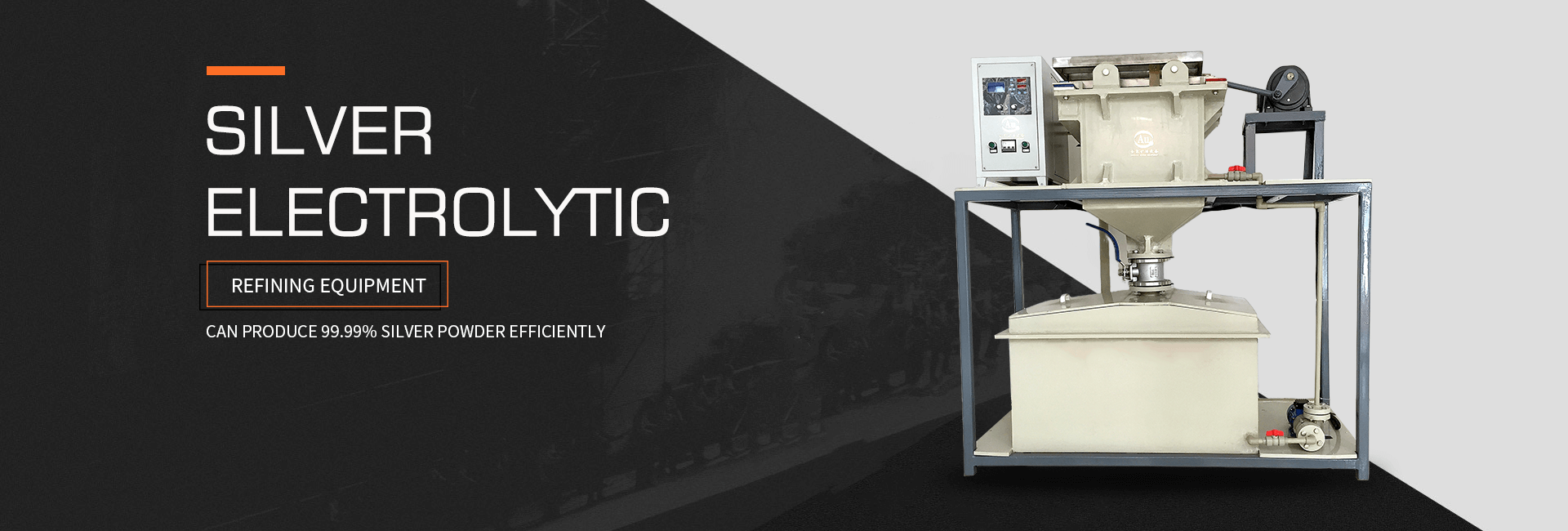

新型自動出銀粉銀電解槽優點:

一、國內銀電解設備基本現狀:目前,較大規模的銀電解精煉行業所使用的電解槽大部分為履帶式自動出銀粉的臥式電解槽,又稱船型槽。國內從早期的沈陽冶煉廠到現在的豫光金鉛(年產白銀約1000噸)等大型銅鉛冶煉企業的銀精煉幾乎都采用這種皮帶出料的槽型。這種槽型的優點是自動化程度高,可以連續地自動出銀粉,不用停槽,勞動強度小,適合大規模生產。存在的缺點是:常規使用的這種電解槽電流密度比較小(一般為250-350A/m2),電解速度比較低,設備中占壓電解液比較多。資金占壓量大、周轉慢。傳統履帶銀電解槽生產一段時間需要清理槽底,履帶下回積壓銀粉造成出粉不正常。

二、實際使用效果:國內某公司采用我公司的銀電解槽,采用高電流密度進行銀電解生產。通過本次試運,總結以下優點: 環保,省工,省時,節能,保證技術參數的穩定性。具體表現在以下幾個方面:

a、改善現場工作環境:銀電解設備采用制冷機對電解液進行降溫,電解槽運行時將制冷機溫度設定40℃,當電解液溫度達到40℃時制冷機自動啟動對電解液進行降溫,當溫度降至40℃以下制冷機自動停止運行。電解液在合理溫度下電解不易揮發,現場聞不到有酸氣,與老車間相比,現場工作環境明顯改善。

b、電解速度快,產量明顯提高:電解速度快,傳統銀電解電流密度300/㎡(銀電解電流密度750A/m2)。電流密度是目前常規銀電解槽的2-3倍。在同等尺寸的設備情況下,生產能力大大提高。在同樣的生產能力下,需要的生產車間面積小。有效地增加了設備的產能(增加2-3倍),按目前運行電流1500A實際產量在每小時55Kg,達到設計產能1000Kg/天,大量減少了銀在生產過程中的占壓和損失,大幅度減少了企業的流動資金和財務成本。

c、工人操作方便,省時省力:

1)采用機械化的輸送帶出銀粉的方式,在陰極上析出的銀粉被刮落到槽底的機械輸送帶上,經過槽前段的斜坡結構,輸送出電解槽,直接落入運輸銀粉的車上,送去洗滌、鑄錠。減輕工人勞動強度。

2)采用自動攪拌裝置,陰極板上產出的銀粉自動被刮下,無需人工手動刮下,避免了陰極和陽極之間短路現象,既提高了電解槽運行的可靠性,原有的一個月一次停產清理槽底,現在連續生產將近7個月為停機清理。又降低了工人的勞動強度。

d、節約能源:

1)銀電解有自動攪拌裝置,避免了陰陽極之間的短路現象,陽極袋內沒有銀粉,處理陽極泥時能節省大量硝酸,根據目前統計情況,每天煮陽極泥硝酸用量由以前的400Kg/天減少到300Kg/天。

2)每天減少硝酸用量100Kg,每天少產生氮氧化物36.5Kg,按前期檢測的數據每小時7000m3的風量計算,氮氧化物含量下降1738mg/m3,氮氧化物排放量降低后節約后期處理費用。

三、提高電解槽運行穩定性:新型銀電解槽采用新的電解液循環方式,改變電解液在電解槽中的循環流動走向,采用與陰陽極排列方式平行流動的方式下進上出,有效地減少了陰陽極之間的濃差極化,在保證銀粉質量達到國標1號銀的前提下,大幅度提高了電解生產的電流密度,并降低了電解液中的銀離子濃度。

我公司同時也生產高電流密度下放料銀電解槽:

優點:

1、密閉電解槽,煙氣側抽;

2、單槽日產100公斤,占壓電解液600升;單產日產200公斤,占壓電解液1000升,單產日產300公斤,占壓電解液1500升。

3、設備占地面積小;

4、單槽電解,針對不同的陽極電解,產出的銀粉不互相污染。

服務熱線:

服務熱線:

當前位置:

當前位置: